Способ катодной защиты рабочего колеса с лопастями турбины

гидроагрегата от коррозионных и кавитационных разрушений

Наиболее уязвимой частью гидроагрегата являются лопасти. На них оказывается самая высокая нагрузка при эксплуатации. Одним из факторов, неблагоприятно влияющим на целостность лопастей, является кавитация. Полностью ликвидировать влияние кавитации на лопасти гидроагрегатов невозможно и при эксплуатации после ремонта происходят ряд электрохимических процессов. Возникающие физические повреждения защитного слоя антикавитационной стали вследствие высокого давления воды, содержащей мелкие частицы песка, приводят к появлению в слое антикавитационной стали сквозных трещины, в которых образуются микропары. Такие микропары характеризуются разностью величин естественных стационарных потенциалов различных видов сталей, а именно, материала стальных лопастей и антикавитационной стали покрытия. Кроме того, коррозионную ситуацию усугубляет скорость движения водного потока в котором расположены лопасти. Увеличение скорости движения водного потока приводит к усилению подачи кислорода к корродирующему металлу, а следовательно повышает скорость коррозии. В результате электрохимического и электромагнитного процессов происходит образование микроскопических газовых пузырьков кислорода и водорода. Увлекаемые потоком воды пузырьки схлопываются с большой скоростью, при этом высвобождается огромная энергия, которая разрушает стенку пузырька, т.е. молекулы воды. В результате разрушения молекулы воды происходит образование молекул водорода и кислорода, гидроокислов и других веществ. Атомарный кислород является основным окислителем, что способствует бурной ионообменной реакции с металлом, из которого изготовлены лопасти турбины.

Полностью ликвидировать влияние кавитации на лопасти гидроагрегатов невозможно и при эксплуатации после ремонта происходят ряд электрохимических процессов. В России в августе 2009г. на Саяно-Шушенской ГЭС произошла индустриальная техногенная катастрофа и стала трагедией для всего российского народа, так как унесла жизни более ста сотрудников гидроэлектростанции. А вызвала ее коррозия металлов, из которых сконструированы турбины энергоблока электростанции. Коррозия вызвала перерасход горючесмазочных материалов, необходимых для стабильной работы турбин, и повлекла непрогнозируемый износ деталей с последующим выходом из строя всего механизма.

В акте технической комиссии зафиксировано, что при капитальном ремонте рабочего колеса обнаружены кавитационные разрушения тыльной стороны лопастей. Трещины лопастей - зачищены, заварены электродами, зашлифованы по профилю. Такой метод локализации коррозионных трещин с электрохимической точки зрения является опасным для сооружения.

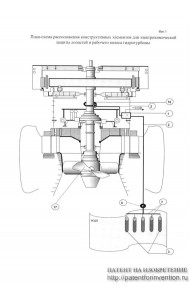

Изобретение относится к области электрохимической защиты металлических объектов от коррозии. Способ включает нанесение стального покрытия на защищаемые элементы турбины и их катодную защиту при величине суммарного защитного потенциала в пределах от (-1,5 В) до (-2,5 В) относительно медно-сульфатного электрода сравнения посредством электрохимической системы, состоящей из внешнего источника постоянного тока и углеграфитовых анодных электродов, размещенных и закрепленных в бетонном колодце в воде на расстоянии 400-500 м от турбины гидроагрегата в береговой зоне, либо в подвесной конструкции на столбах в воде на расстоянии 400-500 м от турбины гидроагрегата в береговой зоне, либо в воде с использованием подвесной конструкции, закрепленной на стене здания, в котором расположен гидроагрегат, на расстоянии 25-30 м от сливного узла гидроагрегата, при этом осуществляют одновременное снятие вредного влияния катодной поляризации на смежные конструктивные элементы гидроагрегата. Технический результат - обеспечение эффективной защиты от коррозионных и кавитационных разрушений рабочего колеса с лопастями турбины гидроагрегата, при этом осуществляются контроль за эффективностью катодной защиты и снятие вредного влияния катодной поляризации на смежные стальные конструктивные элементы гидроагрегата.

Изобретение представляет способ защиты с несколькими вариантами размещения элементов защиты, а так же описывает причины возникновения макропар с последующими коррозионными разрушениями, что нарушает ритмичность вращения колеса гидротурбины и как следствие возможная техногенная авария. Подобная ситуация, по мнению автора, произошла на Саяно-Шушенской ГЭС.