Способ изготовления рабочего колеса и направляющего аппарата ступени

погружного многоступенчатого центробежного насоса

Изобретение относится к машиностроению и может быть использовано в способах изготовления рабочих колес и направляющих аппаратов ступеней погружных многоступенчатых электроцентробежных насосов для добычи нефти. Способ изготовления включает ввод алюминия под поверхность расплава при температуре 1410-1480°C, последующий нагрев до температуры разлива и модифицирование в этом промежутке времени сплава введением лигатур с получением следующего состава, мас.%: углерода - 3,2-3,9, кремния - 0,2-1,0, марганца - 0,5-0,8, хрома - 0,1-0,5, меди - 0,8-1,5, алюминия - 1,7-4.0, фосфора - не более 0,2, серы - не более 0,02, железо - остальное. Способ включает также заливку расплава в литейную форму, выбивку отливки и обрубку литников отливок, термическую обработку отливок с нагревом до температуры 550-600°C с последующим охлаждением на воздухе, механическую обработку отливок рабочего колеса и направляющего аппарата, в том числе обработку осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения, низкотемпературное азотирование поверхностей полученных деталей при температуре не более 600°C на глубину 30-500 мкм. Изобретение направлено на повышение надежности, долговечности насоса, снижение его себестоимости и увеличение межремонтного периода. 3 з.п. ф-лы, 1 ил.

Изготовление приведенным выше способом рабочих колес и направляющих аппаратов ступеней погружного многоступенчатого центробежного насоса позволяет повысить надежность, долговечность погружного многоступенчатого центробежного насоса, позволяет снизить ее себестоимость и повысить межремонтный период.

Изобретение относится к машиностроению и может быть использовано, например, для изготовления рабочего колеса и направляющего аппарата ступеней погружных многоступенчатых электроцентробежных насосов для добычи нефти.

Известен способ изготовления ступени погружного многоступенчатого центробежного насоса, где деталь выполняют из литой чугунной заготовки и подвергают упрочняющей обработке с целью повышения ее износостойкости (см. патент РФ №2116515, F04D 1/06, опубл. 27. 07.1998).

Недостатком насоса с данными ступенями является то, что упрочняющая обработка, заключающаяся в закалке заготовки из перлитного или перлитно-ферритного чугуна, модифицированного редкоземельными металлами, на мартенситную структуру с последующим низким отпуском, не обеспечивает комплексного повышения надежности и долговечности ступени за счет повышения защиты от солеотложения, коррозионной и абразивной износостойкости и обеспечения высоких эксплуатационных и технических характеристик погружного центробежного насоса.

Известен способ [RU 2450888 С2 (ООО "СТУПЕНЬ"), 10.08.2012] изготовления рабочего колеса и направляющего аппарата ступени многоступенчатого центробежного насоса, включающий ввод алюминия под поверхность расплава при температуре 1420-1460°С, последующий нагрев до температуры разлива и модифицирование в этом промежутке времени сплава введением лигатур с получением чугуна, в состав которого входят, масс. %: углерод 3.2-3.8, кремний 0.2-1.0, марганец 0.5-0.7, хром 0.3-0.5, медь 0.8-1.3, алюминий 1.8-4, фосфор не более 0.3, сера не более 0.02, железо - остальное, проводят заливку расплава в литейную форму, выбивку отливки, термическую обработку отливок, механическую обработку отливок рабочего колеса и направляющего аппарата. При данном химическом составе материала ступени ее поверхности при кристаллизации покрываются химически инертной твердой оксидной пленкой, которая в определенной степени препятствует коррозии и солеотложению и имеет сорбитную структуру. Данный способ является ближайшим аналогом заявляемого способа изготовления рабочего колеса и направляющего аппарата ступени погружного многоступенчатого центробежного насоса.

Отличия заявленного способа от известного заключаются в том, что ввод алюминия под поверхность расплава осуществляют при температуре 1410-1480°С, получают чугун следующего состава, масс. %: углерода - 3,2-3,9; кремния - 0,2-1,0; марганца - 0,5-0,8; хрома - 0,1-0,5; меди - 0,8-1,5; алюминия - 1,7-4.0; фосфора - не более 0,2; серы - не более 0,02; железо - остальное, термическую обработку отливок осуществляют с нагревом до температуры 550-600°С, охлаждение производят на воздухе, производят механическую обработку отливок рабочего колеса и направляющего аппарата, в том числе обработку осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения, проводят низкотемпературное азотирование поверхностей полученных деталей при температуре не более 600°С на глубину 30-500 мкм.

Из уровня техники не известна упомянутая выше совокупность отличительных признаков.

Недостатком насоса [RU 2450888 С2 (ООО "СТУПЕНЬ"), 10.08.2012] с приведенными выше ступенями является то, что поверхности данной ступени, рабочего колеса и направляющего аппарата не обладают повышенной твердостью, повышенной износостойкостью и повышенной коррозионной стойкостью, поверхности трения не обладают необходимой твердостью. При прохождении рабочей жидкости с повышенным содержанием твердых частиц и химически агрессивных компонентов по каналам рабочего колеса и направляющего аппарата по RU 2450888 будет нарушена оксидная пленка воздействием твердых частиц, далее будет происходить интенсивный эрозионный износ и коррозионный износ, которые усиливают друг друга в процессе работы насоса и способствуют быстрому выходу его из строя. Поверхности трения осевых опор рабочего колеса и направляющего аппарата ступени по RU 2450888 не имеют высокую твердость. При работе насоса с рабочей жидкостью с повышенным содержанием твердых частиц и химически агрессивных компонентов поверхности осевых опор подвергнутся интенсивному эрозионному и коррозионному износу. Оксидная пленка позволит сдержать процесс износа на незначительное время. Указанные недостатки ступени по RU 2450888 С2 снижают надежность, долговечность, межремонтный период насоса и насосной установки в целом.

Задачей изобретения является повышение надежности, долговечности погружного многоступенчатого центробежного насоса, снижение его себестоимости и повышение межремонтного периода.

Техническим результатом заявляемого изобретения является повышение износостойкости и коррозионной стойкости ступеней насоса и насоса в целом.

Способ изготовления рабочего колеса и направляющего аппарата ступени погружного многоступенчатого центробежного насоса, включающий ввод алюминия под поверхность расплава при температуре 1410-1480°С, последующий нагрев до температуры разлива и модифицирование в этом промежутке времени сплава введением лигатур с получением следующего состава, масс. %: углерода - 3,2-3,9; кремния - 0,2-1,0; марганца - 0,5-0,8; хрома -0,1-0,5; меди - 0,8-1,5; алюминия - 1,7-4,0; фосфора - не более 0,2; серы - не более 0,02; железо - остальное, заливку расплава в литейную форму, выбивку отливки и обрубку литников отливок, термическую обработку отливок с нагревом до температуры 550-600°C с последующим охлаждением на воздухе, механическую обработку отливок рабочего колеса и направляющего аппарата, в том числе обработку осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения, низкотемпературное азотирование поверхностей полученных деталей при температуре не более 600°С на глубину 30-500 мкм.

Кроме того, в состав чугуна входит титан в масс. % 0,01-0,3.

Кроме того, поверхности осевых и радиальных пар трения после низкотемпературного азотирования подвергаются алмазному выглаживанию.

Кроме того, поверхности осевых и радиальных пар трения подвергаются в качестве финишной операции полированию. Это улучшает шероховатость и плотность поверхностей пар трения, что снижает износ и коррозию опорных поверхностей пар трения, соответственно повышает надежность, долговечность и межремонтный период насоса.

Добавление в состав чугуна легирующих элементов алюминия, хрома, титана, в указанных выше пропорциях, где каждый из перечисленных химических элементов занимает свою нишу в кристаллической решетке железа, при азотировании увеличивает скорость азотирования в глубину детали и значительно повышает твердость азотированного слоя. Заливку расплава в литейную форму проводят через литниковую чашу. После остывания из формы извлекают отливку, отделяют литниковую систему, удаляют облой и проводят термическую обработку отливок с нагревом до температуры 550-600°С. После термообработки производится механическая обработка деталей ступени в соответствии с размерами чертежа, в том числе проводится обработка осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения. После чего рабочие колеса и направляющие аппараты ступени поступают на участок низкотемпературного азотирования. При азотировании происходит процесс диффузионного насыщения поверхностного слоя рабочих колес и направляющих аппаратов азотом при нагреве в азотосодержащей среде. При этом происходит повышение твердости поверхности изделия, выносливости и износостойкости, стойкости к кавитационным воздействиям, повышение коррозионной стойкости в водосодержащих средах, в атмосфере, в кислотных и щелочных средах. Процесс низкотемпературного азотирования проводят, в основном, в газовых средах смеси азота и аммиака, диссоциированного аммиака. Для активации процесса в насыщенную среду вводится кислород или воздух. Также для ускорения процесса насыщения азотом поверхностей деталей ступени азотонасыщенные среды дополняются углерод-насыщенными средами, т.е. кроме диссоциированного аммиака могут присутствовать природный газ, светильный газ, эндогаз, пары спирта или керосина. Температура процесса азотирования не превышает 600°С и, как правило, составляет 540-600°С. Нагрев до 600°С не вызывает структурных и геометрических изменений в деталях ступеней, изготовленных вышеуказанным способом. Вышеуказанный способ изготовления рабочих колес и направляющих аппаратов ступеней погружного многоступенчатого центробежного насоса придает деталям ступени высокую поверхностную твердость и прочность, не изменяющуюся при нагреве до 400-450°С.

Данный способ изготовления не требует значительных энергетических и материальных затрат. Низкотемпературное азотирование может проводиться в печах для газового азотирования с использованием установок управления газонапуском.

При эксплуатации насоса в пластовой жидкости с повышенным содержанием механических примесей и агрессивных компонентов величины износа у ступени из нирезиста (наиболее часто применяемый материал ступеней для коррозионноизносостойких насосов) даже несколько больше чем у ступени, изготовленной из чугуна заявленным способом.

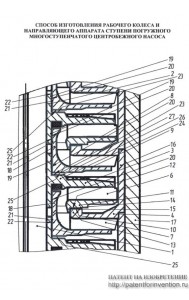

На фиг. представлен продольный разрез насоса со ступенями, изготовленными по заявляемому способу, где показаны рабочие колеса и направляющие аппараты с азотированным слоем, в том числе радиальных и осевых опор вала насоса.

В процессе работы насоса вследствие вращения расположенных на валу 1 и скрепленных посредством ступиц 2 рабочих колес 3 относительно неподвижных направляющих аппаратов 4 перекачиваемая жидкость поступает в основание (на фиг. не показано) секции насоса, проходит через основание и направляется в ступени насоса, состоящие из направляющих аппаратов 4 и рабочих колес 3. Перекачиваемая жидкость поступает в тракты между лопастями 6 вращающегося рабочего колеса 3 и движется от его центра к периферии. При этом рабочее колесо 3 создает напор перекачиваемой жидкости. Далее жидкость поступает в каналы направляющего аппарата 4, в которых осуществляется разворот и направление потока на рабочее колесо 3 следующей ступени. Проходя через ступени насосов, головку (на фиг. не показано) секции насоса, перекачиваемая жидкость продолжает движение вверх.

При прохождении пластовой жидкости с содержанием твердых частиц в трактах между лопастями 6 рабочего колеса 3 и лопатками 7 направляющего аппарата 4 происходит механическое и коррозионное изнашивание каналов рабочих колес и направляющих аппаратов. С увеличением содержания химически агрессивных компонентов и твердых частиц в пластовой жидкости увеличивается коррозионное и механическое изнашивание ступеней и насоса в целом. Причем рабочие колеса 3 и направляющие аппараты 4 особенно интенсивному износу подвергаются при совместном воздействии на них повышенного содержания механических примесей и агрессивных компонентов пластовой жидкости. Азотированный низкотемпературным азотированием слой поверхностей 8, 9 рабочего колеса и направляющего аппарата, изготовленных из приведенного выше состава чугуна, имеет повышенную твердость и высокую коррозионную стойкость даже в пластовой жидкости с повышенным содержанием химически агрессивных компонентов и твердых частиц. Повышение твердости и коррозионной стойкости поверхностей рабочего колеса и направляющего аппарата ступеней повышает надежность, долговечность и межремонтный период насосов.

При работе насоса рабочие колеса 3 создают усилия, которые передаются опорной поверхностью 10 нижней осевой опоры 11 рабочего колеса 3 на опорную поверхность 12 и воспринимаются опорным буртом 13 направляющего аппарата 4. При этом рабочее колесо 3 азотированным слоем 14 опорной поверхности 10 осевой опоры 11 опирается на азотированный слой 15 опорной поверхности 12 опорного бурта 13, образуя осевую пару трения. Усилие от опорного бурта 13 посредством цилиндрической обоймы 16 передается на корпус 17 насоса (секции насоса).

Радиальные нагрузки от вала 1 насоса передаются ступицей 2 рабочего колеса ступице 18 направляющего аппарата 4 посредством контакта азотированного слоя 19 наружной радиальной опорной поверхности 20 ступицы 2 рабочего колеса 3 с азотированным слоем 21 внутренней радиальной опорной поверхности 22 ступицы 18 направляющего аппарата 4. Усилие от ступицы 18 направляющего аппарата 4 посредством лопаток 7 направляющего аппарата 4, цилиндрической обоймы 16 передается на корпус 17 насоса. При этом радиальная опорная поверхность 20 ступицы 2 рабочего колеса 3 контактирует азотированным слоем 19 с азотированным слоем 21 внутренней радиальной опорной поверхности 22 ступицы 18 направляющего аппарата 4, образуя радиальную пару трения радиальной опоры вала 2 насоса.

При работе насоса в режиме "всплытия" рабочих колес 3 осевые силы направлены снизу вверх. При этом рабочие колеса 3 создают усилия, которые передаются опорной поверхностью 23 верхней осевой опоры 24 рабочего колеса 3 на нижнюю опорную поверхность 25 направляющего аппарата 4. При этом рабочее колесо 3 азотированным слоем 26 опирается на азотированный слой 27 нижней опорной поверхности 25 направляющего аппарата 4, образуя осевую пару трения. Усилие от опорной поверхности 25 посредством лопаток 7 цилиндрической обоймы 16 направляющего аппарата 4 передается на корпус 15 насоса.

При попадании твердых частиц на опорные поверхности осевой и радиальной пары трения азотированный слой - азотированный слой, частицы разрушаются или края частиц округляются, за счет того, что азотированный слой тверже частиц механических примесей пластовой жидкости. Это приводит к снижению износа узлов и деталей насоса, в первую очередь ступеней насоса.

Высокая твердость и коррозионная стойкость опорных поверхностей из азотированного слоя увеличивает срок службы пары трения осевых и радиальной опор, как направляющих аппаратов, так и рабочих колес, приводит к повышению надежности, долговечности, снижению себестоимости насосной установки и к увеличению межремонтного периода эксплуатации насоса, соответственно и насосной установки в целом. Применение в качестве радиальных опор вала насоса наружной радиальной опорной поверхности ступицы колеса с азотированным слоем и внутренней радиальной опорной поверхностью направляющего аппарата с азотированным слоем в качестве радиальных пар трения и осевых опор ступеней с азотированным слоем в качестве осевых пар трения позволяет отказаться в насосах от размещения специальных радиальных и осевых подшипников скольжения. Это позволяет снизить себестоимость насоса, увеличить напор насоса за счет увеличения количества ступеней в насосе, и повысить надежность и долговечность насоса за счет отказа от применения вкладышей, колец, втулок подшипников из хрупких материалов: твердых сплавов и керамики. Малая толщина азотированного слоя по сравнению с шайбами из антифрикционных материалов позволяет снизить себестоимость насоса, уменьшить длину ступени, соответственно уменьшить длину насоса, или увеличить количество ступеней, соответственно повысить напор.

Максимальная глубина азотирования 500 мкм с максимальным содержанием титана (0,3%) выполняется для наиболее сложных условий работы: для работы в пластовых жидкостях с повышенным содержанием твердых частиц с высокой твердостью. Легирующие добавки хрома (0,1-0,5)%, алюминия (1,7-4.0)%, титана (0,01-0,3)% являются нитридообразующими. В поверхностном слое при низкотемпературном азотировании чугуна с приведенным выше составом и способом они образуют на глубине до 500 мкм и более высокотвердые химические соединения: нитриды хрома, нитриды алюминия и нитриды титана, в результате чего твердость поверхностного слоя чугуна после азотирования повышается примерно в 2-2,5 раза относительно исходной до азотирования и достигает до HV, равной 850 кгс/мм2, и более, также резко повышается коррозионная стойкость поверхностного слоя, за счет повышения плотности поверхностного слоя детали, что затрудняет доступ кислорода и других агрессивных элементов к элементам чугуна. Повышенная твердость, повышенная коррозионная стойкость поверхностного слоя чугуна с приведенным выше составом после азотирования позволяет использовать их в качестве поверхностей осевых и радиальных пар трения рабочих колес и направляющих аппаратов.

Приведенный выше чугун с низкотемпературным азотированием обладает твердостью поверхностного слоя, в 2-2,5 раза большей, чем наиболее часто применяемый для этих условий легированный чугун нирезист, коррозионной стойкостью не уступает нирезисту, по цене дешевле примерно в два раза, чем нирезист.

При попадании твердых частиц на опорные поверхности осевых и радиальных пар трения азотированный слой - азотированный слой, частицы разрушаются или края частиц округляются, за счет того, что азотированный слой тверже частиц механических примесей пластовой жидкости. Это приводит к снижению износа узлов и деталей насоса, в том числе и ступеней насоса, увеличению коэффициента полезного действия насоса.

Высокая твердость и коррозионная стойкость опорных поверхностей из азотированного слоя увеличивает срок службы осевых и радиальных пар трения ступеней, как направляющих аппаратов, так и рабочих колес, приводит к повышению надежности, долговечности, напора насоса, снижению себестоимости насоса, насосной установки и к увеличению межремонтного периода эксплуатации насоса, соответственно и насосной установки в целом.

Задачей изобретения является повышение надежности, долговечности погружного многоступенчатого центробежного насоса, снижение его себестоимости и повышение межремонтного периода.

Техническим результатом заявляемого изобретения является повышение износостойкости и коррозионной стойкости ступеней насоса и насоса в целом.

Способ изготовления рабочего колеса и направляющего аппарата ступени погружного многоступенчатого центробежного насоса, включающий ввод алюминия под поверхность расплава при температуре 1410-1480°С, последующий нагрев до температуры разлива и модифицирование в этом промежутке времени сплава введением лигатур с получением следующего состава, масс. %: углерода - 3,2-3,9; кремния - 0,2-1,0; марганца - 0,5-0,8; хрома -0,1-0,5; меди - 0,8-1,5; алюминия - 1,7-4,0; фосфора - не более 0,2; серы - не более 0,02; железо - остальное, заливку расплава в литейную форму, выбивку отливки и обрубку литников отливок, термическую обработку отливок с нагревом до температуры 550-600°C с последующим охлаждением на воздухе, механическую обработку отливок рабочего колеса и направляющего аппарата, в том числе обработку осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения, низкотемпературное азотирование поверхностей полученных деталей при температуре не более 600°С на глубину 30-500 мкм.

Кроме того, в состав чугуна входит титан в масс. % 0,01-0,3.

Кроме того, поверхности осевых и радиальных пар трения после низкотемпературного азотирования подвергаются алмазному выглаживанию.

Кроме того, поверхности осевых и радиальных пар трения подвергаются в качестве финишной операции полированию. Это улучшает шероховатость и плотность поверхностей пар трения, что снижает износ и коррозию опорных поверхностей пар трения, соответственно повышает надежность, долговечность и межремонтный период насоса.

Добавление в состав чугуна легирующих элементов алюминия, хрома, титана, в указанных выше пропорциях, где каждый из перечисленных химических элементов занимает свою нишу в кристаллической решетке железа, при азотировании увеличивает скорость азотирования в глубину детали и значительно повышает твердость азотированного слоя. Заливку расплава в литейную форму проводят через литниковую чашу.

После остывания из формы извлекают отливку, отделяют литниковую систему, удаляют облой и проводят термическую обработку отливок с нагревом до температуры 550-600°С.

После термообработки производится механическая обработка деталей ступени в соответствии с размерами чертежа, в том числе проводится обработка осевых и радиальных пар трения с обеспечением точности и шероховатости, необходимых для поверхностей трения подшипников скольжения. После чего рабочие колеса и направляющие аппараты ступени поступают на участок низкотемпературного азотирования. При азотировании происходит процесс диффузионного насыщения поверхностного слоя рабочих колес и направляющих аппаратов азотом при нагреве в азотосодержащей среде. При этом происходит повышение твердости поверхности изделия, выносливости и износостойкости, стойкости к кавитационным воздействиям, повышение коррозионной стойкости в водосодержащих средах, в атмосфере, в кислотных и щелочных средах.

Процесс низкотемпературного азотирования проводят, в основном, в газовых средах смеси азота и аммиака, диссоциированного аммиака. Для активации процесса в насыщенную среду вводится кислород или воздух. Также для ускорения процесса насыщения азотом поверхностей деталей ступени азотонасыщенные среды дополняются углерод-насыщенными средами, т.е. кроме диссоциированного аммиака могут присутствовать природный газ, светильный газ, эндогаз, пары спирта или керосина. Температура процесса азотирования не превышает 600°С и, как правило, составляет 540-600°С.

Нагрев до 600°С не вызывает структурных и геометрических изменений в деталях ступеней, изготовленных вышеуказанным способом. Вышеуказанный способ изготовления рабочих колес и направляющих аппаратов ступеней погружного многоступенчатого центробежного насоса придает деталям ступени высокую поверхностную твердость и прочность, не изменяющуюся при нагреве до 400-450°С.

При прохождении пластовой жидкости с содержанием твердых частиц в трактах между лопастями 6 рабочего колеса 3 и лопатками 7 направляющего аппарата 4 происходит механическое и коррозионное изнашивание каналов рабочих колес и направляющих аппаратов. С увеличением содержания химически агрессивных компонентов и твердых частиц в пластовой жидкости увеличивается коррозионное и механическое изнашивание ступеней и насоса в целом. Причем рабочие колеса 3 и направляющие аппараты 4 особенно интенсивному износу подвергаются при совместном воздействии на них повышенного содержания механических примесей и агрессивных компонентов пластовой жидкости.

Азотированный низкотемпературным азотированием слой поверхностей 8, 9 рабочего колеса и направляющего аппарата, изготовленных из приведенного выше состава чугуна, имеет повышенную твердость и высокую коррозионную стойкость даже в пластовой жидкости с повышенным содержанием химически агрессивных компонентов и твердых частиц. Повышение твердости и коррозионной стойкости поверхностей рабочего колеса и направляющего аппарата ступеней повышает надежность, долговечность и межремонтный период насосов.

Данный способ изготовления не требует значительных энергетических и материальных затрат. Низкотемпературное азотирование может проводиться в печах для газового азотирования с использованием установок управления газонапуском.

При эксплуатации насоса в пластовой жидкости с повышенным содержанием механических примесей и агрессивных компонентов величины износа у ступени из нирезиста (наиболее часто применяемый материал ступеней для коррозионноизносостойких насосов) даже несколько больше чем у ступени, изготовленной из чугуна заявленным способом.

На фиг. представлен продольный разрез насоса со ступенями, изготовленными по заявляемому способу, где показаны рабочие колеса и направляющие аппараты с азотированным слоем, в том числе радиальных и осевых опор вала насоса.

В процессе работы насоса вследствие вращения расположенных на валу 1 и скрепленных посредством ступиц 2 рабочих колес 3 относительно неподвижных направляющих аппаратов 4 перекачиваемая жидкость поступает в основание (на фиг. не показано) секции насоса, проходит через основание и направляется в ступени насоса, состоящие из направляющих аппаратов 4 и рабочих колес 3. Перекачиваемая жидкость поступает в тракты между лопастями 6 вращающегося рабочего колеса 3 и движется от его центра к периферии. При этом рабочее колесо 3 создает напор перекачиваемой жидкости. Далее жидкость поступает в каналы направляющего аппарата 4, в которых осуществляется разворот и направление потока на рабочее колесо 3 следующей ступени. Проходя через ступени насосов, головку (на фиг. не показано) секции насоса, перекачиваемая жидкость продолжает движение вверх.